(一)企业简介

江苏大中电机股份有限公司成立于1958年,是一家集电动机研发、设计、制造、销售于一体的国家级高新技术企业,主导产品为各类交、直流,高、低压高效及超高效节能电动机,产品技术达国际先进,国内领先水平。公司先后建成了江苏省级企业技术中心、省级工程技术研究中心和江苏省博士后创新实践基地,是江苏省重点研发机构。公司已实施了国家级火炬项目及科技攻关项目15项,开发国家、省级重点新产品23项,申请92项国家专利,参与及制定国家、行业、企业标准75项。产品及企业先后获评国家免检产品、中国名牌、中国驰名商标、全国机械工业500强企业、全国品牌培育示范企业、国家守合同重信用企业、国家标准化良好行业AAAA企业、国家级绿色工厂、江苏省重点培育和发展的国际知名品牌、江苏省AAA级质量信用企业、泰州市市长质量奖等荣誉称号。

(二)企业具体实践

1.智能制造新模式应用。通过对现有工厂的产品种类、产能、工艺等关键参数进行研究,开展高效电机数字化车间总体设计,对金加工、冲压、有绕组铁心、整机装配的柔性工装单元进行数字化建模,并建立数字化车间整体建模,同时对现有工艺进行研究,结合智能制造的产线和加工单元,确定新的工艺流程。此外工厂MES、ERP、WMS、PLM等多个信息系统进行集成,实现数字化车间全系统的互联互通。

2.网络架构和信息模型。从生产超高效节能电机的需求出发,建立了从下至上的四层网络架构,分为设备层、控制层、管理层、企业层。通过对工艺流程优化,确定了电机数字化车间信息模型,信息模型由静态属性集、过程属性集、配置属性集和车间集构成。

3.生产管理和仿真验证。建立超高效电机全生命周期系统(PLM)、基于功率型谱的产品数据管理系统、产品研发及仿真平台(CAD、CAPP、CAE和CAM)和产品数据管理平台(PDM),集中管理与设计、研发相关的产品数据,并按照不同机座号、功率、极数等型谱信息的产品进行分类管理。对产品及零部件进行数字化建模,并对原型进行分析和优化,形成3D打印文件。同时,对模型进行监测,验证设计方案的可行性,提出合理化建议,提高实际生产系统实施的可靠性。

4.制造流程规划和数据可视化。通过对智能制造设备和工艺进行研究,对电机的制造流程进行规划,基于SCADA软件对相关设备及仪表进行数据的采集、整理,利用MES系统进行展示和监控。MES系统与ERP、PLM等系统数据集成后进行高级排程,现场可通过工位终端查询生产计划,工位终端按业务流程展开生产计划的变更、领用、入库等,实现拉动式生产。

5.冲压车间和产线建设。开展电机定转子、数字化嵌线、AGV、RGV、高速分拣、质量检测等智能核心装备的开发和应用,建设了2条数字化冲压生产线、7条有绕组铁心生产线、12条金加工生产线、6条整机装配等车间生产线,并采用RGV/AGV、堆垛机、无人激光叉车、工控操作终端及物流管理系统(WMS)等技术装备实现从嵌线、装配到成品的无人化物流作业。

(三)实施成效

1.直接经济社会效益

(1)生产效率提升。优化了工艺流程、缩短了零部件的周转时间,提高了生产节拍,生产效率由建成前12.9台/小时提高为建成后17.5台/小时,总体生产效率提升35.75%。

(2)运营成本降低。运营成本由建成前2487元/台降为建成后1835.2元/台,实现了电机产品生产运营成本降低26.21%。

(3)能源综合利用率提高。生产能源综合利用率提高20.11%,能源使用由建成前0.0186吨标煤/台降低为建成后0.0149吨标煤/台。

(4)产品研制周期缩短。产品研制周期由建成前平均36天缩短为建成后平均19.5天,缩短45.8%。

(5)不良品率降低。不良品率由建成前4.98%降低为建成后1.2%,实现了电机产品生产不良率降低75.84%。项目建成后已实现年产25万台的超高效电机生产能力。

2.社会效益

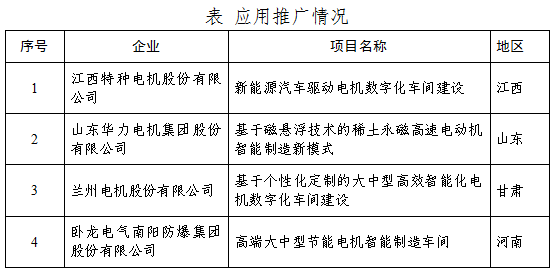

对国产智能制造核心技术装备及智能制造系统解决方案起到了积极的带动作用,电机智能制造经验和模式已经成功复制到以下企业及项目中: